![]() Konfiguration geheftete Bewehrung

Konfiguration geheftete Bewehrung

![]() Registerkarte '0°-Stäbe 1'

Registerkarte '0°-Stäbe 1'

Raster verwenden:

Definieren Sie hier, ob ein Raster für die 0°-Stäbe verwendet werden soll oder nicht. Ob die Einstellung aktiviert werden muss oder nicht ergibt sich immer direkt aus der Maschinenbeschreibung. In der Regel ist für die 0°-Stäbe diese Option bei allen Maschinen aktiviert.

Hinweis: Ohne Vorgabe eines Rasters rechnet das Programm bei der Berechnung der möglichen Matten der Grundbewehrung, zur Reduzierung der Rechenzeit, mit einem internen Raster von 10,0 mm!

Die folgenden Optionen dieses Registers für die 0°-Stäbe werden nur ausgewertet, wenn die Option Raster verwenden aktiv ist.

Rasterabstand:

Wenn die Option Raster verwenden aktiv ist, ist hier der Rasterabstand einzutragen. Der Wert ergibt sich aus der Maschinenbeschreibung des Herstellers.

getrenntes Raster f. Stäbe in 2.Lage:

Manche Maschinen können dann, wenn die 0°-Stäbe in der 2. Lage (gemeint ist hier die Höhenlage der Eisen bei der Produktion der Matten) geschweißt werden müssen (d.h. 0°-Stäbe liegen über den 90°-Stäben), nicht dasselbe Raster schweißen, wie in dem Fall, wenn die 0°-Stäbe in der 1. Lage unter den 90°-Stäben liegen. Sollte das der Fall sein, so kann diese Option hier aktiviert werden.

Ob diese Option zu aktivieren ist, ergibt sich aus der Maschinenbeschreibung. Eine Aktivierung ist in der Regel nicht erforderlich.

Hinweis: Wenn die Verwendung eines getrennten Rasters für die 2. Lage aktiviert ist, sollte die Erzeugung der MSA Bewehrung Nach Bewehrungstyp (mit ![]() Elementieren erzeugte Decke, mit

Elementieren erzeugte Decke, mit ![]() Elementieren erzeugte Wand) bzw. Erforderlicher Bewehrungsgehalt und Bewehrungstyp (mit

Elementieren erzeugte Wand) bzw. Erforderlicher Bewehrungsgehalt und Bewehrungstyp (mit ![]() Elementieren (iWall) erzeugte Wand) nicht aktiviert werden, da sich dafür dann keine zulässigen Matten ergeben!

Elementieren (iWall) erzeugte Wand) nicht aktiviert werden, da sich dafür dann keine zulässigen Matten ergeben!

Hinweis: Wenn die Verwendung eines getrennten Rasters für die 2. Lage aktiviert wird, ist es unbedingt erforderlich in den Titeln Grundbew. Decke und Grundbew. Wand auf den Registern Bew.Lage der Optionen geheftete Bewehrung neben der Einbaulage auch die richtige Produktionslage für Längseisen zu definieren. Für die mit ![]() Elementieren (iWall) erzeugten Wände sind die richtigen Einstellungen unter

Elementieren (iWall) erzeugten Wände sind die richtigen Einstellungen unter ![]() Grundbewehrung, … auf dem Register Grundbewehrung im Unterdialog der Parameter für geheftete Bewehrung vorzunehmen. Anderenfalls würden z.B. auf der sichtbaren und unsichtbaren Seite einer Wand unterschiedliche Raster entstehen.

Grundbewehrung, … auf dem Register Grundbewehrung im Unterdialog der Parameter für geheftete Bewehrung vorzunehmen. Anderenfalls würden z.B. auf der sichtbaren und unsichtbaren Seite einer Wand unterschiedliche Raster entstehen.

Rasterabstand:

Wenn die Option getrenntes Raster f. Stäbe in 2.Lage aktiv ist, ist hier der Rasterabstand einzutragen.

Auch dieser Wert ergibt sich ggf. aus der Maschinenbeschreibung.

Anzahl der Rasterpositionen:

Definiert die maximal mögliche Anzahl von 0°-Stäben, die eingeführt werden können. Dadurch liegt auch die Anzahl der maximal möglichen Schweißpunkte fest.

Der Wert ergibt sich aus der Maschinenbeschreibung.

Anzahl der Rasterpositionen pro Schweißkopf:

Hier wird die Anzahl der aufeinanderfolgenden Rasterpositionen (i.d.R. 2 oder 1) definiert, für die jeweils ein Schweißkopf vorhanden ist.

Der Wert ergibt sich aus der Maschinenbeschreibung.

Max. Anzahl der Stäbe pro Schweißkopf:

Je nach Anlage können von den pro Schweißkopf möglichen Rasterpositionen alle oder auch nur einzelne Positionen geschweißt werden.

Der Wert ergibt sich ggf. aus der Maschinenbeschreibung.

Wenn z.B. unterhalb eines Schweißkopfes zwei Rasterpositionen liegen aber nur eine davon geschweißt werden darf (Max. Anzahl der Rasterpositionen pro Schweißkopf= 1), können nicht alle möglichen Rasterpositionen der 0°-Stäbe ausgenutzt werden, so dass sich ggf. unregelmäßige Stababstände für die Matte ergeben können.

Bei Anzahl der Rasterpositionen pro Schweißkopf= 2) und Max. Anzahl der Stäbe pro Schweißkopf = 1 macht es weiterhin auch keinen Sinn als Startwert für den Abstand zur Berechnung der Grundbewehrungsmatte in den im Register Abstände von Grundbew. Decke oder Grundbew. Wand oder auch später in den Dialogen zur Definition der aktuellen Stababstände (z.B. bei Decken im Unterdialog Abstände des Dialoges Bewehrungsparameter auf den Registern Gehef.Bew.U und ggf. auch Gehef.Bew.O) denselben Wert wie das Raster einzustellen!

Gleiche Rasterpositionen für alle Bew. Einheiten:

Durch Aktivierung dieser Option erreichen Sie, dass die Raster in allen Bewehrungslagen (bzw. Bewehrungseinheiten bei den mit ![]() Elementieren (iWall)) erzeugten Wände einer Wand (z.B. Doppelwand; sichtbare Bewehrung in Schale 2 und unsichtbare Bewehrung in Schale 1 oder sichtbare und unsichtbare Bewehrung einer Massivwand) oder Decke (z.B. untere und obere Lage der Bewehrung einer Massivdecke) zur Deckung gebracht werden.

Elementieren (iWall)) erzeugten Wände einer Wand (z.B. Doppelwand; sichtbare Bewehrung in Schale 2 und unsichtbare Bewehrung in Schale 1 oder sichtbare und unsichtbare Bewehrung einer Massivwand) oder Decke (z.B. untere und obere Lage der Bewehrung einer Massivdecke) zur Deckung gebracht werden.

Die Einstellung für diesen Wert hängt von Ihrer Produktionsweise ab.

Hinweis: Damit die Raster in verschiedenen Bewehrungseinheiten zur Deckung gebracht werden können, ist es Voraussetzung, dass für die entsprechende Richtung auch die Verwendung eines Rasters aktiviert ist! Anderenfalls rechnet das Programm mit dem internen Raster von 10,0 mm, so dass i.d.R. kein Einfluss der Option erkennbar ist.

Hinweis: Durch Aktivierung der Option wird aber nur erreicht, dass die Rasterpositionen in allen Bewehrungseinheiten identisch sind. Es ist damit nicht zwingend, dass auch die gewählten Abstände der Eisen identisch sind! Z.B. wird damit bei Vorgabe eines as-Wertes lediglich erreicht, dass der gewählte Eisenabstand einer Bewehrungseinheit ein Vielfaches einer anderen Bewehrungseinheit ist. Sollen auch die Eisenabstände identisch sein, so sind weitere manuelle Eingriffe während der Elementierung oder Modifikation, wie z.B. die Fixierung der Eisenabstände, erforderlich.

![]() Registerkarte '0°-Stäbe 2'

Registerkarte '0°-Stäbe 2'

Min. Länge (gerader Stab, Regelfall):

Hier wird die minimal zulässige Stablänge eingestellt. Die eingetragene Länge bezieht sich immer auf einen geraden, ungebogenen Stab. Kürzere Stäbe können von der Maschine nicht sauber transportiert oder eingeführt werden.

Dieser Wert ergibt sich aus der Maschinenbeschreibung.

Sollte sich bei der Erzeugung der Matte z.B. infolge von Aussparungen oder schrägen Kanten ein Stab ergeben, der kürzer ist als das hier definierte Maß, so wird dieser nicht erzeugt. Dadurch kann es dann aber passieren, dass der Abstand zwischen anderen Stäben zu groß wird und die Matte dadurch nicht mehr produzierbar ist. Um solche unzulässigen Matten zu verhindern steht die Option Stäbe verlängern bis Min. Länge zur Verfügung (s. unten).

Hinweis: Es sollte immer geprüft werden, ob das eingegebene Maß kleiner oder gleich der minimalen Mattenlänge ist. Anderenfalls kommt es beim Erzeugen der Matte zu Fehlermeldungen

Zusatzüberprüfung für min. Länge:

Hier können Sie die - seitens des Maschinenherstellers bei einigen Anlagen geforderte -optionale Zusatzüberprüfung für die minimale Stablänge der 0°-Stäbe aktivieren. Wählen Sie hierzu eine andere Option als Nein. Zur Auswahl stehen die zwei Varianten Letzter Stab in Fluchtlinie und Stab ab 1. Kreuzungspunkt.

Mit Letzter Stab in Fluchtlinie können Sie eine eigene Länge für den letzten Stab in der Fluchtlinie (Stäbe in einer Linie, die hintereinander eingeführt werden) vorgegeben. Unter Min. Länge definieren Sie die minimal zulässige Stablänge für den letzten Stab in einer Fluchtlinie. Die eingetragene Länge bezieht sich immer auf einen geraden, ungebogenen Stab. Kürzere Stäbe können von der Maschine nicht sauber transportiert oder eingeführt werden. Dieser Wert ergibt sich ggf. aus der Maschinenbeschreibung.

Mit Stab ab 1. Kreuzungspunkt können Sie festlegen, ob für die 0°-Stäbe zusätzlich die Mindestlänge der Stäbe in einer Reihe hintereinanderliegender Stäbe, ab dem 1. Kreuzungspunkt mit den 90°-Stäben geprüft werden soll.

Hinweis: Die ggf. erforderliche zusätzliche Stabverlängerung bei Wahl der Option Stab ab 1. Kreuzungspunkt wird dann nur für die Option einseitig unter Stäbe verlängern bis Min. Länge ausgewertet. In diesem Fall werden die letzten Stäbe immer in Richtung des Elementinneren verlängert! Bei Wahl von nein, nein– lose Eisen sowie beidseitig bleibt die Option unberücksichtigt. Im Programm wird dann eine entsprechende Meldung ausgegeben.

Hinweis: Weiterhin setzt die Option Stab ab 1. Kreuzungspunkt grundsätzlich die Erzeugung von Montagestäben voraus! Daher wird die Untersuchung im Programm abgebrochen, wenn im Titel Montageeisen auf dem Register Allgemeines für Montageeisen erzeugen eine andere Option als 0° und 90° eingestellt ist. Die Stäbe werden dann lediglich nach den normalen Regeln für die Mindestlänge untersucht, ggf. verlängert und eine Meldung ausgegeben! Die Stabverlängerung bis zum nächsten Montageeisen oder das Einschweißen eines zusätzlichen Montagestabes entfällt jedoch und die Stäbe sind dann als lose Eisen gekennzeichnet.

Zu beachten ist desweiteren, dass die Option Stab ab 1. Kreuzungspunkt grundsätzlich nur dann ausgewertet wird, wenn für die 90°-Stäbe die Verwendung des Rasters deaktiviert ist! Bei Aktivierung der Option Raster verwenden auf dem Register 90°-Stäbe 1 wird die Berechnung dann lediglich nach den normalen Regeln für die Mindestlänge untersucht, ggf. verlängert und eine Meldung ausgegeben! Die Stabverlängerung bis zum nächsten Montageeisen oder das Einschweißen eines zusätzlichen Montagestabes entfällt jedoch und die Stäbe sind dann als lose Eisen gekennzeichnet.

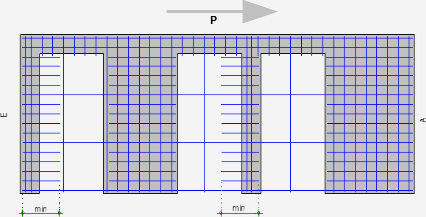

Bei deaktivierter Option Stab ab 1. Kreuzungspkt. wird vom Programm die Berechnung ohne Zusatzuntersuchung durchgeführt (P = Produktionsrichtung, A, E= Mattenanfang und -ende).

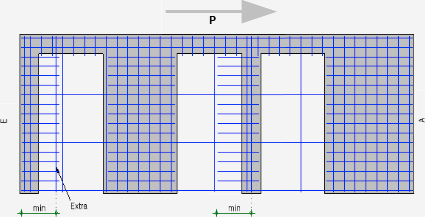

Bei Aktivierung von Stab ab 1. Kreuzungspkt. wird die nachfolgend beschriebene Berechnung, unter Berücksichtigung der eingestellten Toleranz, durchgeführt und, wenn erforderlich, ein zusätzlicher Stab eingeschweißt (P = Produktionsrichtung, A, E= Mattenanfang und -ende, Extra = zusätzlicher 90°-Stab).

Toleranz:

Hier wird die zulässige Toleranz für die Untersuchung Stab ab 1. Kreuzungspunkt eingestellt. Diese wird dann bei der Untersuchung des letzten Stabes in Produktionsrichtung berücksichtigt.

Bei Aktivierung der Option Stab ab 1. Kreuzungspunkt wird dann bei der Untersuchung der ggf. zu verlängernden Stäbe je nach Lage des Stabes (erster Stab und Stab im Inneren der Matte sowie letzter Stab) wie im Folgenden beschrieben vorgegangen.

Bei Stäben am Mattenanfang und im Inneren der Matte gelten die nachstehenden Regeln:

Bei Stäben am Mattenende werden folgende Prüfungen durchgeführt:

Hinweis: Wird durch Manipulationen im ![]() Mattenschweißanlage Editor (z.B. Löschen eines kreuzenden 90°-Stabes ) eine oder beide zu untersuchenden Bedingung(en) für die Stablänge nicht mehr eingehalten, so werden die entsprechenden Eisen zu losen Eisen. Sie werden dann entsprechen als loses Eisen gekennzeichnet und in den Eigenschaften im MSA Editor auf dem Register Ursache(n) für loses Eisen und im Flyout des Stabes wird die Unterschreitung der erforderlichen Längen als Ursache angegeben. Es erfolgt kein automatisches Update der zuvor beschriebenen Längenberechnung für die 0°-Stäbe. Erst wenn die Geometrie des Elementes oder der erforderliche as-Wert der Bewehrungseinheit geändert wird, wird die Länge der Bewehrung neu gerechnet!

Mattenschweißanlage Editor (z.B. Löschen eines kreuzenden 90°-Stabes ) eine oder beide zu untersuchenden Bedingung(en) für die Stablänge nicht mehr eingehalten, so werden die entsprechenden Eisen zu losen Eisen. Sie werden dann entsprechen als loses Eisen gekennzeichnet und in den Eigenschaften im MSA Editor auf dem Register Ursache(n) für loses Eisen und im Flyout des Stabes wird die Unterschreitung der erforderlichen Längen als Ursache angegeben. Es erfolgt kein automatisches Update der zuvor beschriebenen Längenberechnung für die 0°-Stäbe. Erst wenn die Geometrie des Elementes oder der erforderliche as-Wert der Bewehrungseinheit geändert wird, wird die Länge der Bewehrung neu gerechnet!

Max. Länge (gerader Stab):

Hier wird die maximale Stablänge definiert.

Dieser Wert ergibt sich aus der Maschinenbeschreibung.

Hinweis: Es sollte immer geprüft werden, ob das eingegebene Maß größer oder gleich der maximalen Mattenlänge ist, da es sonst beim Erzeugen der Matte zu Fehlermeldungen kommt.

Max. Anzahl der Stäbe in einer Fluchtlinie:

Ist die Anzahl der Stäbe in einer Linie, die hintereinander eingeführt werden können, begrenzt, so ist hier die entsprechende Anzahl von zulässigen Stäben einzutragen. Hintereinander liegende Stäbe können z.B. infolge von Aussparungen in der Matte entstehen.

Auch dieser Wert sollte sich aus der Maschinenbeschreibung ergeben.

Durchmesser einheitlich für Stäbe in Fluchtlinie:

Bei einigen Maschinen müssen alle Stäbe in einer Fluchtlinie denselben Durchmesser haben. Findet sich in der Spezifikation des Maschinenherstellers eine entsprechende Festlegung, so ist diese Option zu aktivieren.

Hinweis: Die Automatik zur Ermittlung der Grundbewehrungsmatte liefert immer eine Lösung, bei der alle Stäbe einer Fluchtlinie denselben Durchmesser haben. Erst wenn automatisch Zulagen erzeugt werden und später manuell hinzugefügte Zulagen ins Raster geschoben oder gerastert werden, kommt die Option Durchmesser einheitlich für Stäbe in Fluchtlinie zum Tragen

Stäbe verlängern bis Min. Länge:

Mit Hilfe dieser Option lässt sich steuern, wie das Programm Stäbe, die kürzer als die minimal zulässige Länge sind, behandeln soll. Zur Auswahl stehen die vier Optionen Nein, Nein– lose Eisen, einseitig und beidseitig.

Auch dieser Wert ergibt sich sich i.d.R. direkt aus der Maschinenbeschreibung.

Hinweis: Wenn Stäbe verlängert werden und sich diese dann mit anderen verlängerten oder nicht verlängerten Stäben überlappen, werden sie zu einem einzigen Stab „verschmolzen“.

Hinweis: Sinnvollerweise sollte immer eine der Einstellungen einseitig oder beidseitig zur Korrektur der Eisenlänge voreingestellt werden, auch wenn eine Korrektur an der Maschine möglich ist, da dadurch ggf. unzulässige Matten durch zu große Stababstände oder auch Stäbe mit weniger als 2 Schweißpunkten infolge entfallener, kurzer Stäbe vermieden werden können!

x-Richtung der Matte:

Diese Einstellung ist nur dann von Bedeutung, wenn eine der folgenden Bedingungen erfüllt ist:

In Hinblick auf die 0°-Stäbe werden von der Einstellung für diesen Parameter die minimalen und maximalen Stabüberstände vorne und hinten und die Min. Länge (letzter Stab in Fluchtlinie) beeinflusst.

Im Normalfall (wie x-Richtung des Elementes )geht der Algorithmus davon aus, dass der erste aufgeschweißte 90°-Stab auf der Seite liegt, der dem lokalen Ursprung des Elementes am nächsten liegt. Die lokale x-Achse der Matte weist dann in dieselbe Richtung wie die lokale x-Achse des Elementes.

Sollten sich jedoch in der Spezifikation des Maschinenherstellers Angaben oder Hinweise dazu finden, dass die Produktion der Matte so erfolgt, dass der erste aufgeschweißte 90°-Stab auf der Seite liegt, die vom lokalen Ursprung des Elementes am weitesten entfernt liegt oder dass eine der o.g. Bedingungen erfüllt ist, ist ggf. für den Parameter x-Richtung der Matte die Option entgegen x-Richtung des Elementes einzustellen.

Hinweis: Weitere Hinweise auf die Einstellung für diesen Parameter ergeben sich auch aus der Lage der Mattenschweißanlage in Bezug zum Tisch auf dem die Fertigteile produziert werden. Meistens (zumindest bei den neuen Werken) wird die Mattenschweißanlage so platziert, dass ein Wenden oder Drehen der Matte nicht erforderlich ist! Hier sollte auf jeden Fall eine Abstimmung zwischen dem einzelnen Werk und dem Hersteller der Mattenschweißanlage erfolgen.

Hinweis: Diese Option sollte nur sehr vorsichtig verstellt werden, da z.B. spätere Drehungen oder auch Spiegelungen des Elementes oder auch das Wenden der Matte für die Produktion hier nicht berücksichtigt werden können. Ggf. sind Einstellungen im NC-Generator Treiberkatalog anzupassen!

Zum Einfluss des Parameters x-Richtung der Matte auf die 90°-Stäbe, s.u.

Hinweis: Die hier vorgenommene Einstellung wirkt sich nur intern aus. Im MSA Editor werden die Werte immer so angezeigt, als würde die Matte mit der Einstellung wie x-Richtung des Elementes (x-Werte von links nach rechts aufsteigend). Die Matte wird im Editor nur gedreht, wenn sich die Spannrichtung eines Elementes ändert, nicht jedoch durch Änderung der x-Richtung der Matte!

Min. Anzahl der Stäbe prüfen:

Hier kann eine Überprüfung der Mindestanzahl von 0°-Stäben, die bei einigen Anlagen erforderlich ist, aktiviert werden.

Regel für Prüfung:

Mit Hilfe dieser Option wird die Variante der Regel für die Prüfung festgelegt:

Mindestanzahl:

Hier wird die Anzahl der mindestens erforderlichen 0°-Stäbe festgelegt. Ist die Option aktiviert und der Wert nicht eingehalten, so wird eine Fehlermeldung vom Programm ausgegeben und die Matte als nicht produzierbar gekennzeichnet.

![]() Registerkarte '0°-Stäbe 3'

Registerkarte '0°-Stäbe 3'

Außer dem Parameter Biegeformen bei schrägen Kanten erlaubt steuer die hier festgelegten Parameter den Algorithmus zum Finden der Grundbewehrungsmatte

zwei Eisendurchmesser für Grundmatte:

Mit dieser Option wird festgelegt, ob das Programm beim Suchen einer Matte aus dem vorgegebenen as-Wert immer nur einen Durchmesser untersuchen soll (z.B. alle 0°-Stäbe Ø6 oder alle 0°-Stäbe Ø8 oder …) oder ob es zwei benachbarte Stabdurchmesser gemeinsam untersuchen soll (z.B. 0°-Stäbe als Kombination aus Ø6 und Ø8 oder 0°-Stäbe als Kombination aus Ø8 und Ø10 oder …).

Zu beachten ist dabei, dass grundsätzlich nur benachbarte Stabkombinationen untersucht werden, damit beim Schweißen keine Probleme entstehen.

Bei Aktivierung dieser Option wird die Anzahl möglicher Matten im sog. Mattenpool (siehe hierzu das Register Grundbewehrung der Konfiguration Grundbew. Allg.) vergrößert und es kann ggf. eine Matte gefunden werden, die die Anforderungen besser erfüllt. Die Einstellung hängt davon ab, ob der Maschine überhaupt unterschiedliche Stabdurchmesser zugeführt werden können (dann sollte sich dazu eine Aussage in der Maschinenbeschreibung finden). Weiterhin hängt Si davon ab, ob Sie Matten mit unterschiedlichen Durchmessern erzeugen wollen, da sich dadurch ggf. die Taktzeiten pro Matte verändern können.

Hinweis: Beachten Sie bitte, dass benachbarte Stabkombinationen hier einfach zwei im Durchmesserkatalog hintereinanderstehende Durchmesser bedeutet. Es erfolgt keine Kontrolle, ob es sich dabei wirklich um größenmäßig (z.B. Ø6 / Ø8 oder Ø8 / Ø10) aufeinanderfolgende Durchmesser handelt. Sind die Durchmesser bereits in ihrem Durchmesserkatalog nicht der Größe nach geordnet, so werden die entsprechenden Kombinationen (z.B. Ø10 / Ø6 oder Ø6 / Ø12) auch untersucht und ggf. verwendet!

unregelmäßige Verlegeabstände für Grundmatte:

Auch diese Option dient einzig und allein dazu die Anzahl möglicher Matten im Mattenpool (siehe hierzu das Register Grundbewehrung der Konfiguration Grundbew. Allg.) zu vergrößern. Eine Aussage hierzu wird sich in der Maschinenbeschreibung i.d.R. nicht finden. Die Vorgabe hängt davon ab, ob Sie möchten, dass sich durch die unregelmäßigen Abstände ggf. die Taktzeiten pro Matte verändern können.

Bei Aktivierung dieser Option, werden immer dann, wenn der vorhandene, „regelmäßige“ Stababstand größer als das doppelte des minimal zulässigen Abstands ist, Zwischenstäbe untersucht.

Biegeformen bei schrägen Kanten erlauben:

Hier wird definiert, ob an einer schrägen Kante (d.h. Kante unter einem Winkel ≠ 90° zur Stabrichtung), die von einem 0°-Stab geschnitten wird, eine Biegeform erzeugt werden soll oder nicht. Sofern Einschränkungen hinsichtlich der Biegeformen bestehen, sollte eine Aussage hierzu in der Maschinenbeschreibung zu finden sein.

Hinweis: Die Biegeformen, die - in der Eingabepalette einer mit ![]() Elementieren (iWall) erzeugten Wand- für die Ränder definiert werden, gelten nur für solche Kanten, die sich mit dem umschriebenen Rechtecke der einzelnen Wandschicht decken. Biegeformen an anderen Kanten können Sie nur mit

Elementieren (iWall) erzeugten Wand- für die Ränder definiert werden, gelten nur für solche Kanten, die sich mit dem umschriebenen Rechtecke der einzelnen Wandschicht decken. Biegeformen an anderen Kanten können Sie nur mit ![]() Biegeformen an beliebiger Kante in der

Biegeformen an beliebiger Kante in der ![]() Elementbearbeitung oder dem

Elementbearbeitung oder dem ![]() Elementplan definieren!

Elementplan definieren!

Hinweis: Es erfolgt keine Warnung, wenn diese Option deaktiviert ist und trotzdem während der Elementierung oder Modifikation an schrägen Auflager oder einer schrägen Öffnungskante Biegeformen eingestellt werden, diese jedoch nicht erzeugt werden.

bevorzugte Verlegeabstände verwenden:

Auch dieser Parameter steuert wieder den Algorithmus zum Finden der Bewehrung. Wenn diese Option aktiviert wird, werden die Algorithmen zum Finden einer optimalen Matte jedoch zum Teil wieder außer Kraft gesetzt, da die Anzahl möglicher Matten im sog. Mattenpool (siehe hierzu das Register Grundbewehrung der Konfiguration Grundbew. Allg.) wieder reduziert wird. Falls seitens der Maschine eine Einschränkung besteht, sollte sich dazu etwas in der Maschinenbeschreibung finden. Durch Vorgabe von bevorzugten Verlegeabständen können ggf. die Taktzeiten pro Matte verändert werden.

Hinweis: Die gleichzeitige Aktivierung der Optionen bevorzugte Verlegeabstände verwenden und unregelmäßige Verlegeabstände für Grundmatte wird die Einstellung für die unregelmäßigen Verlegeabstände in der Regel nur dann maßgebend werden, wenn für die definierten, bevorzugten Verlegeabstände keine zulässige Matte gefunden werden kann. Eine Kombination verschiedener bevorzugter Verlegeabstände zu einer unregelmäßigen Kombination erfolgt nicht!

Hinweis: Bei gleichzeitiger Aktivierung der Optionen bevorzugte Verlegeabstände verwenden und zwei Eisendurchmesser für Grundmatte wird bei Untersuchung einer Stabverteilung mit zwei Durchmessern immer der doppelte Wert eines gerade untersuchten Verlegeabstandes für die einzelnen Durchmesser angesetzt (z.B. bevorzugter Verlegeabstand = 20 cm ![]() Ø6/40 cm und Ø8/40 cm).

Ø6/40 cm und Ø8/40 cm).

bevorzugte Verlegeabstände:

Hier werden die gewünschten Werte für die bevorzugten Verlegeabstände in absteigenden Reihenfolge einzutragen. Die Trennung der einzelnen Werte erfolgt durch ein „;“ (Semikolon, Strichpunkt). Falls erforderlich sollten diese Angaben in der Maschinenbeschreibung stehen.

Hinweis: Zu beachten ist, dass die Verlegeabstände hier, unabhängig von der in Allplan eingestellten Einheit, immer in [m] einzutragen sind!

Kann für den ersten bevorzugten Verlegeabstand keine zulässige Matte gefunden werden, so wird der nächstfolgende Verlegeabstand verwendet. Kann mit keinem der eingetragenen Verlegeabstände eine zulässige Matte gefunden werden, so wird automatisch ein passender Verlegeabstand gesucht und eine Warnmeldung angezeigt. Werden hier Werte eingetragen und beim Elementieren oder Modifizieren die Abstände der Bewehrung so fixiert, dass die fixierten Werte nicht den bevorzugten Werten entsprechen, so wird eine Warnmeldung angezeigt

Grundmatte mit maximal möglicher Breite erzeugen:

Mit dieser Option wird festgelegt, ob das Programm beim Suchen der Matten auch Matten mit möglichst großer Breite untersuchen soll oder nicht. Bei Aktivierung der Option wird die Anzahl möglicher Matten im sog. Mattenpool (siehe hierzu das Register Grundbewehrung der Konfiguration Grundbew. Allg.) vergrößert und es kann ggf. eine Matte gefunden werden, die die Anforderungen besser erfüllt. Ob die Option aktiviert werden soll, ergibt sich aus den Anforderungen ihres Werkes.

Hinweis: Wenn die gefundene Bewehrung möglichst dicht am geforderten as-Wert liegen soll, sollte diese Option deaktiviert werden! Sollen die Stäbe möglichst über die gesamte Elementbreite verteilt werden und die 0°-Stäbe möglichst weit außen liegen, so sollte die Option aktiviert werden.

Der Algorithmus bestimmt zunächst die minimal und maximal mögliche Verlegebreite für die 0°-Stäbe. Diese beiden Breiten werden dabei aufgrund der Grundeinstellungen unter Berücksichtigung der folgenden Bedingungen ermittelt:

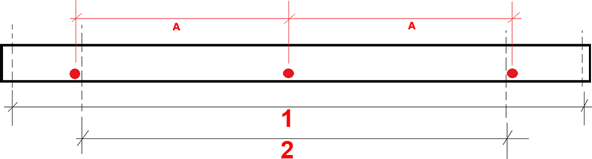

Die ermittelte maximale Breite (= 1 in folgender Abbildung) wird dann durch den gerade untersuchten Stababstand A geteilt und die mögliche Stabanzahl N ermittelt (N = Aufrunden(maximale Breite/A)). Anschließend wird untersucht ob die gerade gefundene Kombination von Stabanzahl N und Abstand A größer als die minimale Breite ((N-1)*A ≥ minimale Breite [= 2 in folgender Abbildung]) ist. Ist die Bedingung erfüllt, so ist eine mögliche Verteilung gefunden. Diese gefundene Verteilung könnte dann bei deaktivierter Grundmatte mit maximal möglicher Breite erzeugen unter Berücksichtigung der Regeln für das Raster mittig angeordnet werden oder bei Fixierung des Abstandes von der schönen Kante einseitig angelegt werden.

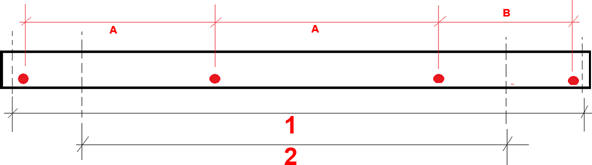

Wird jedoch die Option Grundmatte mit maximal möglicher Breite erzeugen aktiviert, so versucht das Programm, wenn keine Fixierung auf die schöne Kante festgelegt wurde, die Verlegebreite einseitig auf den äußersten möglichen Punkt zu verschieben und durch Zulegen eines weiteren Stabes mit einem Abstand B < A die zuvor ermittelte Verteilbreite so zu vergrößern, dass diese möglichst mit der maximalen Breite (= 1 in folgender Abbildung) übereinstimmt. B muss jedoch größer als der minimal zulässige Abstand aus dem Durchmesserkatalog sein (vgl. min. Achsabstand auf Register Schweißen1 für gerade Stäbe und min. Achsabstand für gebogene Stäbe auf Register Schweißen2 für gebogene Stäbe) und außerdem einem Rasterabstand entsprechen, wenn die Verwendung eines Rasters definiert ist.

![]() Registerkarte '90°-Stäbe 1'

Registerkarte '90°-Stäbe 1'

Raster verwenden:

In der Regel ist für die 90°-Stäbe kein Raster vorgegeben. Falls ein Raster erforderlich ist, stehen die Angaben dazu in der Maschinenbeschreibung.

Hinweis: Es kann jedoch sinnvoll sein, dennoch ein Raster vorzugeben, da dadurch z.B. die Rechenzeit zur Berechnung der möglichen Matten der Grundbewehrung reduziert werden kann. Ohne Vorgabe eines Rasters rechnet das Programm daher mit einem internen Raster von 10,0 mm!

Hinweis: Wenn für die 90°-Stäbe die Option Gleiche Rasterpositionen für alle Bew.Einheiten aktiviert wird, ist wie bei den 0°-Stäben, ein Raster erforderlich, da das Programm anderenfalls mit dem internen Raster rechnet, so dass i.d.R. kein Einfluss der Option erkennbar ist.

Die folgenden Optionen dieses Registers für die 90°-Stäbe werden nur ausgewertet, wenn die Option Raster verwenden aktiv ist.

Rasterabstand:

Wenn die Option Raster verwenden aktiv ist, ist hier der Rasterabstand einzutragen. Der Wert ergibt sich aus der Maschinenbeschreibung.

getrenntes Raster f. Stäbe in 2.Lage:

Vgl. die Einstellungen für getrenntes Raster f. Stäbe in 2.Lage auf der Registerkarte 0°-Stäbe 1. Der Wert müsste sich aus der Maschinenbeschreibung ergeben. Eine Aktivierung dieser Option ist in der Regel nicht erforderlich.

Rasterabstand:

Wenn die Option getrenntes Raster f. Stäbe in 2.Lage aktiv ist, ist hier der Rasterabstand einzutragen. Auch dieser Wert müsste sich dann aus der Maschinenbeschreibung ergeben.

Anzahl der Rasterpositionen:

Falls erforderlich, muss sich dieser Wert aus der Maschinenbeschreibung ergeben. Falls ein Raster vorgegeben werden soll, ist darauf achten, dass Rasterabstand x Anzahl der Rasterpositionen eine Länge ergibt die größer oder gleich der maximalen Mattenlänge (vgl. Register Matte 1 in der Konfiguration Grundbew. Allg.) ist, da es anderenfalls leicht zu Fehlermeldungen z.B. infolge zu großer Stabüberstände usw. kommt.

Gleiche Rasterpositionen für alle Bew. Einheiten:

Vgl. die Einstellungen für Gleiche Rasterpositionen für alle Bew. Einheiten auf der Registerkarte 0°-Stäbe 1.

![]() Registerkarte '90°-Stäbe 2'

Registerkarte '90°-Stäbe 2'

Min. Länge (gerader Stab, Regelfall):

Vgl. die Einstellungen für Min. Länge (gerader Stab, Regelfall) auf der Registerkarte 0°-Stäbe 2. Dieser Wert ergibt sich aus der Maschinenbeschreibung.

Hinweis: Es sollte immer geprüft werden, ob das eingegebene Maß kleiner oder gleich der minimalen Mattenbreite ist. Anderenfalls kommt es beim Erzeugen der Matte zu Fehlermeldungen.

Wenn die folgende Option Zusatzuntersuchung für Stabgruppen aktiviert wird, definiert die hier festgelegte minimale Länge eines Einzelstabes auch die minimale Länge für den Einzelstab innerhalb einer Stabgruppe.

Zusatzuntersuchung für Stabgruppen:

In einigen Maschinenbeschreibungen werden spezielle Regeln für aufeinanderfolgende 90°-Stäbe definiert. Wenn diese eingehalten werden, kann ein Stab mit dem vorhergehenden Stab und/oder nachfolgenden Stab zu sog. Stabgruppen zusammengefasst werden. Dabei ist dann für den Einzelstab der Gruppe eine kleinere Mindestlänge zulässig, als für einen 90°-Stab, der nicht mit dem vorhergehenden Stab und/oder nachfolgenden Stab zusammengefasst werden kann.

Für das Zusammenfassen zu Gruppen gelten die nachstehenden Regeln:

Hinweis:Nur 90°-Stäbe, die auch geschweißt werden können und von der Maschine zugeführt werden, können zu Gruppen zusammengefasst werden. Stäbe, die nicht geschweißt werden können und daher als „lose“ gekennzeichnet werden (z.B. 90°-Stab mit nur einem Schweißpunkt, manuelle Zulagen, die vom Benutzer nicht gerastert werden oder vom Programm nicht gerastert werden können [z.B. Winkel ≠ 0° oder 90°] usw.) werden bei der Zusammenfassung zu Stabgruppen nicht berücksichtigt.

Hinweis: Die minimal zulässige Mattenbreite wird bei aktivierter Zusatzuntersuchung für Stabgruppen durch die Min. Länge (gerader Stab, Regelfall) und nicht durch die Min. Länge (Stabgruppe) begrenzt.

Min. Länge (Stabgruppe):

Hier wird die Mindestlänge für die aufsummierten 90°-Stäbe einer Stabgruppe oder eines einzelnen 90°-Stabes, der nicht mit anderen Stäben gruppiert werden kann, festgelegt. Auch dieser Wert ergibt sich aus der Maschinenbeschreibung.

Zuführung 90°-Stäbe bezogen auf die x-Richtung der Matte:

Für die Zusammenfassung zu Stabgruppen muss die Produktionsrichtung der Matte (s.o., Parameter X-Richtung der Matte) bekannt sein. Außerdem muss definiert werden, von welcher Seite die 90°-Stäbe zugeführt werden, damit bei mehreren in einer Fluchtlinie liegenden 90°-Stäben eine eindeutige Zusammenfassung möglich ist.

Die 90°-Stäbe werden entweder von links oder von rechts zugeführt. Die Richtungsangabe links oder rechts bezieht sich hier immer auf die x-Richtung der Matte.

Max. Länge (gerader Stab):

Vgl. die Einstellungen Max. Länge (gerader Stab) auf der Registerkarte 0°-Stäbe 2. Dieser Wert ergibt sich aus der Maschinenbeschreibung.

Hinweis: Es sollte immer geprüft werden, ob das eingegebene Maß größer oder gleich der maximalen Mattenbreite ist, da es sonst beim Erzeugen der Matte zu Fehlermeldungen kommt.

Max. Anzahl der Stäbe in einer Fluchtlinie:

Vgl. die Einstellungen Max. Anzahl der Stäbe in einer Fluchtlinie auf der Registerkarte 0°-Stäbe 2. Dieser Wert ergibt sich aus der Maschinenbeschreibung.

Durchmesser einheitlich für Stäbe in Fluchtlinie:

Vgl. die Einstellungen Durchmesser einheitlich für Stäbe in Fluchtlinie auf der Registerkarte 0°-Stäbe 2. Dieser Wert ergibt sich aus der Maschinenbeschreibung.

Stäbe verlängern bis Min. Länge:

Auch dieser Wert ergibt sich sich i.d.R. direkt aus der Maschinenbeschreibung.

Für 90°-Stäbe ohne Zusatzuntersuchung für Stabgruppen, vgl. Stäbe verlängern bis Min. Länge auf der Registerkarte 0°-Stäbe 2. Bei 90°-Stäben mit Zusatzuntersuchung für Stabgruppen gelten folgende Regeln:

![]() Registerkarte '90°-Stäbe 3'

Registerkarte '90°-Stäbe 3'

zwei Eisendurchmesser für Grundmatte:

Vgl. die Einstellungen für zwei Eisendurchmesser für Grundmatte auf der Registerkarte 0°-Stäbe 3.

unregelmäßige Verlegeabstände für Grundmatte:

Vgl. die Einstellungen für unregelmäßige Verlegeabstände für Grundmatte auf der Registerkarte 0°-Stäbe 3.

Biegeformen bei schrägen Kanten erlauben:

Vgl. die Einstellungen für Biegeformen bei schrägen Kanten erlauben auf der Registerkarte 0°-Stäbe 3.

bevorzugte Verlegeabstände verwenden:

Vgl. die Einstellungen für bevorzugte Verlegeabstände verwenden auf der Registerkarte 0°-Stäbe 3.

bevorzugte Verlegeabstände:

Vgl. die Einstellungen für bevorzugte Verlegeabstände auf der Registerkarte 0°-Stäbe 3.

Grundmatte mit maximal möglicher Breite erzeugen:

Vgl. die Einstellungen für Grundmatte mit maximal möglicher Breite erzeugen auf der Registerkarte 0°-Stäbe 3.

Stab bei Mattenverbreiterung über die gesamte Breite verlängern:

Bei Verbreiterungen einer Matte quer zur Produktionsrichtung, d.h. neue Längsstäbe werden hinzugefügt, wird ohne Aktivierung der Einstellung der erste Querstab im breiteren Mattenbereich i.d.R. nur soweit verlängert, dass er an den vorher vorhandenen Längsstäben angeschweißt werden kann. Da der Greifer die Matte dann jedoch nur einseitig greifen kann, wird die Matte beim Transport evtl. nicht mehr sauber gegriffen und transportiert.

Durch Aktivierung von Stab bei Mattenverbreiterung über die gesamte Breite verlängern kann dieser unsaubere Transport der Matte verhindert werden. Der hinzugeschweißte Stab wird dann über die ganze Mattenbreite geführt.

Dieser Wert sollte sich aus der Maschinenbeschreibung Einstellung ergeben.

Die Einstellung für Stab bei Mattenverbreiterung über die gesamte Breite verlängern hat die Optionen nein (Defaulteinstellung aus Kompatibilitätsgründen), in Produktionsrichtung, entgegen Produktionsrichtung sowie in beide Richtungen. Die letzten Option in beide Richtungen ist dann sinnvoll, wenn die Produktionsrichtung der Matte beim Zeichnen noch nicht feststeht und die Matte ggf. im Werk bei der Produktion gedreht wird.

Diese Verlängerung der Querstäbe über die ganze Mattenbreite findet sowohl am Ende und/oder Anfang der Matte als auch bei Verbreiterungen der Matte im Inneren statt.

Kann der Querstab, z.B. wegen Sperrzonen, nicht verlängert werden, so bleibt er als loser Stab liegen und wird durch die Meldung Der Stab ist für den Transport der Matte bei der Produktion zu kurz gekennzeichnet. Hier ist dann ein manuelles Eingreifen erforderlich.

![]() Registerkarte 'Schweißpunkte'

Registerkarte 'Schweißpunkte'

Insbesondere an Aussparungen, bei denen die Bewehrung aufgeschnitten wird, oder an schrägen Elementkanten kann es vorkommen, dass bei den Stäben, die senkrecht auf die betrachtete Kante zulaufen (z.B. die 0°-Stäbe), der Eisenüberstand über das letzte Eisen parallel zur betrachteten Kante (in diesem Fall dann ein 90°-Stab), kleiner als der minimal zulässige Eisenüberstand ist.

Es muss dann jedoch nicht zwangsweise zu einer Fehlermeldung kommen, da die Kreuzungspunkte zwischen den Eisen einfach als ungültig angesehen werden können. Erst wenn alle oder fast alle Eisen, die einen Stab der anderen Richtung kreuzen, den minimalen Eisenüberstand nicht einhalten und somit für den kreuzenden Stab weniger als zwei gültige Kreuzungspunkte (= Schweißpunkte) vorhanden sind, erfolgt dann eine Fehlermeldung!

Nicht alle Mattenschweißanlagen prüfen jedoch, ob an einem Kreuzungspunkt der minimale Stabüberstand eingehalten wird und somit ein gültiger Schweißpunkt möglich ist. Diese Anlagen fahren dann grundsätzlich an jedem Kreuzungspunkt von 2 Stabachsen und selbst dann wenn eine Stabachse die andere Stabachse nur berührt (Stabüberstand = 0) den Schweißkopf herunter und versuchen den Punkt zu schweißen. Dadurch kommt es jedoch nicht nur zu Problemen mit der Stabilität des Schweißpunktes, sondern es kann zusätzlich passieren, dass sich der untenliegende Stab verformt, der obenliegende Stab nach unten gedrückt wird und dann schief angeschweißt wird.

Damit solche ungültigen Kreuzungspunkte gar nicht erst von einer Maschine erkannt werden, stehen die Optionen auf dem Register Schweißpunkte zur Verfügung.

Alle Kreuzungspunkte von Stabachsen müssen gültiger Schweißpunkt sein:

Hiermit aktivieren Sie, dass das Programm alle Kreuzungspunkte von Stabachsen daraufhin untersuchen soll, ob der Punkt ein gültiger oder ungültiger Kreuzungspunkt ist. Werden dabei ungültige Kreuzungspunkte gefunden, wird der Stab zum „losen“ Stab, der von Stäben mit dem zu kurzen Stabüberstand gekreuzt wird.

Hinweis: Bei Aktivierung dieser Option sollte immer auch die folgende Option Bei ungültigem Schweißpunkt Stäbe kürzen aktiviert werden, weil anderenfalls Stäbe ungültig werden können und dadurch ggf. die ganze Matte ungültig werden kann!

Bei ungültigem Schweißpunkt Stäbe kürzen

Da „lose“ Stäbe oft dazu führen, dass eine Matte gar nicht mehr schweißbar ist, weil z.B. der maximale Abstand zwischen zwei benachbarten Stäben nicht mehr eingehalten ist oder weil der Stabüberstand eine kreuzenden Stabes dann zu groß wird, kann hiermit aktiviert werden, dass Stäbe, bei denen der minimale Stabüberstand nicht eingehalten ist, soweit verkürzt werden, dass es keinen Kreuzungspunkt mehr zwischen den Stabachsen gibt.

Die Option wird jedoch nur ausgewertet, wenn zuvor Alle Kreuzungspunkte von Stabachsen müssen gültiger Schweißpunkt sein aktiviert wurde!

Verkürzung hinter Achse um:

Hier wird das Maß für die Verkürzung hinter die Stabachse vorgegeben.

Müsste ein 0°-Stab unter die bei Min. Länge (gerader Stab, Regelfall) oder ggf. Min. Länge (letzter Stab in Fluchtlinie) (s.o. Register 0°-STÄBE 2) bzw. ein 90°-Stab unter die bei Min. Länge (gerader Stab, Regelfall) (s.o. Register 90°-STÄBE 2) eingestellte Mindestlänge verkürzt werden, so wird das entsprechende Eisen um das beim Parameter Verkürzung hinter Achse um eingestellte Maß über die Achse des kreuzenden Stabes hinaus verlängert.

Wenn ein Stab nach der Verkürzung hinter die Stabachse eines kreuzenden Stabes immer noch einen unzulässigen Stabüberstand über den nächsten kreuzenden Stab besitzt, so versucht das Programm den Stab noch weiter über den nächsten kreuzenden Stab hinaus zu verkürzen. Kann in diesem Fall dann auch keine Lösung gefunden werden, so wird der kreuzende Stab ggf. zum „losen“ Stab mit unzulässigen Schweißpunkten.

Hinweis: Bei einem Verkürzungsmaß von 0.0 würden sich die Achsen gerade noch berühren, was trotzdem zu Problemen führen kann. Hier sollte daher immer ein Maß > 0.0 eingetragen werden! Außerdem sollte kein zu großes Maß für die Verkürzung eingetragen werden, da dieses wiederum dazu führen kann, dass ein Stab zu sehr verkürzt wird und dann am folgenden Kreuzungspunkt der Stabüberstand zu klein wird.

Hinweis: Bei Aktivierung dieser letztgenannten Option sollte immer geprüft werden, ob die gekürzten Stäbe dann ggf. immer noch ausreichend auf die Auflager geführt sind.

Stabposition auf 1 mm genau:

Diese Option hat einen Einfluss auf die Position der Eisen einer Verlegung. Die Option ist per Default aktiv.

Mit der neuen Option legen sie insbesondere für die Erzeugung der Produktionsdaten fest, ob bei der Erzeugung der Matten

Dieses ist insbesondere dann wichtig, wenn die Elemente im Unitechnik Format an die Produktion übergeben werden, da hierfür im RODSTOCK Block in den Datensätzen für die einzelnen Eisen die Parameter ±88888 = X-Koordinate-Verlegung in mm, ±99999 = Y-Koordinate-Offset in mm und ±00000 = Teilung = Abstand gleicher Stäbe zueinander in mm immer nur eine Übergabe der Werte als ganzzahlige Werte in Millimetern vorgesehen ist.

Für die Übergabe im PXML Format ist die Einstellung der neuen Option irrelevant, da hier auch eine Übergabe von Werten kleiner als ein mm (z.B. 0,5 mm) möglich ist. Die Option wird hierfür jedoch genauso ausgewertet, wie für Unitechnik. Stellen Sie hier ggf. die Option um.

Hinweis: Beachten Sie, dass die Option Stabposition auf 1 mm genau beim Arbeiten mit imperialen Einheiten (angloamerikanisches Maßsystem, z.B. ´ “ [Fuß und Zoll]) deaktiviert sein muss! Anderenfalls werden immer auf 1 mm gerundete Stababstände ausgegeben, die dann i.d.R. unbrauchbar sind. Werden z.B. lose Stäbe im Rasterabstand von 8“ (= 203³ mm) in eine MSA Matte überführt und wird dabei für die 0°-Stäbe ein Raster verwendet und für die 90°-Stäbe mit deaktivierten Raster gearbeitet, so

| (C) ALLPLAN GmbH | Datenschutzbestimmungen |